|

Аннотация Строительные конструкции из крупногабаритного листового стекла, триплекса и других слоистых композитных стекло-полимерных материалов на основе исходного и термически упрочненного стекла подвергаются при эксплуатации воздействию разного рода механических нагрузок. Показатели дефектности и прочности стекла обычно не регламентируются производителями и действующими строительными нормами [1, 2]. Выбор допускаемых напряжений при расчетах несущей способности конструкций без конкретных данных о технической прочности стекла остается сложной проблемой. На практике это приводит к разрушению светопрозрачных и несущих стеклянных конструкций. Случаи разрушения отмечаются чаще при увеличении размеров конструкций, в соответствии с прогрессом в архитектуре.

Приведены результаты исследований, полученные в рамках научно-технического сотрудничества научных и производственных организаций. Показано, что технологические и другого рода поверхностные дефекты типа микротрещин с глубиной до 100 мкм являются основными причинами разрушения стеклянных конструкций. Они образуются при производстве листового стекла, а также формируются при механической и термической обработке, сборке и монтаже стеклоэлементов. Рассмотрены способы повышения прочности стекла и изделий из него, работающих при действии растягивающих напряжений. Рекомендуется применять надлежащие современные методы и режимы механической обработки стеклоизделий, а также оптимизировать режимы упрочнения закаленного и термоупрочненного стекла за счет организации контроля параметров дефектности и прочности изделий на производстве с использованием стандартных и оригинальных методов испытаний.

Строительные конструкции из листового стекла, триплекса и других слоистых композитных стеклополимерных материалов на основе исходного и термически упрочненного стекла подвергаются при эксплуатации воздействию разного рода механических нагрузок, связанных с возникновением растягивающих напряжений. Уровень этих нагрузок в современном строительстве повышается в связи с прогрессом в архитектуре, связанным с применением плоского и гнутого крупногабаритного стекла и стеклокомпозитных структур в качестве перспективных конструкционных материалов для All glass конструкций. Это дает возможность реализации уникальных сооружений с «полностью стеклянными» прозрачными фасадами, покрытиями, навесами, ограждающими системами на основе несущих конструкционных элементов типа пластин, балок и колонн с заданным уровнем прочности, долговечности и безопасности[1—4].

Показатели дефектности и прочности стекла обычно не регламентируются производителями и действующими строительными нормами [1]. В результате этого оценка практического уровня технической прочности листового стекла и выбор допускаемых напряжений являются сложной проблемой [2]. Техническая прочность стекла в реальных конструкциях может сильно отличаться от справочных данных и рекомендаций строительных норм, в зависимости от качества исходного стекла, технического уровня конкретного производства, а также опыта и квалификации специалистов по производству и эксплуатации стеклянных сооружений. На практике это нередко приводит к разрушению светопрозрачных и несущих стеклянных конструкций. Случаи разрушения отмечаются чаще при увеличении размеров конструкций, в соответствии с прогрессом в архитектуре, строительстве и новыми возможностями технологий производства и переработки крупногабаритного стекла с размерами «Джамбо». Обычно это связывают с проявлением масштабного фактора, статистическим распределением Вейбулла [1—3] и реже — с конкретными причинами снижения прочности стекла в различных условиях нагружения [5, 6].

В статье рассмотрены некоторые результаты исследований конструкционной прочности стекла с учетом влияния технологии, полученные в рамках научно-технического сотрудничества Института проблем прочности им ГС. Писаренко HAH Украины с компанией «Альтис-Гласо, а также результаты, полученные благодаря взаимодействию с Дельфтским университетом технологии (TU Delft, Нидерланды) [2]. Показано, что технологические и другого рода поверхностные дефекты типа микротрещин с глубиной до 100 мкм являются основными причинами разрушения стеклянных конструкций. С учетом этого рассмотрены технологические способы повышения статической прочности стекла и изделий из него при действии растягивающих напряжений.

Стекло относится к классу линейно-упругих хрупких материалов с преимущественным влиянием поверхностной дефектности на их прочность и характер разрушения при термическом и механическом нагружении. В композиционных стекло-полимерных структурах на основе листового стекла, например в триплексах и более сложных гибридных композициях, механические свойства и, прежде всего, хрупкость стекла играют решающую роль, поскольку их массовая и объемная доля является превалирующей. Этому способствует и то, что стеклянные слои располагаются на поверхности композитов для использования преимуществ стекла как строительного материала. При этом обладающие высоким модулем упругости хрупкие стеклоэлементы композита являются чаще всего наиболее напряженными структурными элементами и оказываются в зоне максимальных растягивающих напряжений, а их разрушение может приводить к полной или частичной потере несущей способности конструкции и к значительным финансовым и материальным затратам для выполнения ремонтных работ.

|

Рис. 1. Исходные короткие и длинные микротрещины наповерхности листового стекла (х30).

На рис 1 приведены микрофотографии поверхности листового стекла с характерными длинными и хаотически ориентированными на поверхности короткими микротрещинами (длина 1...2мм), которые формируют поверхностный трещиноватый слой. Дефекты типа стеклянных элементов, являются поверхностные микротрещины с глубиной до 100 мкм [5, 6} На рис 2 приведен типичный вид зеркальной поверхности излома элемента из листового стекла при кратковременном статическом изгибе Исходная мшсротрещина или несколько пересекающихся микротрещин с минимальным сопротивлением при отрыве развиваются в несколько стадий (видны стадии 1,2 и 3). На докритической стадии 1 они приобретают полу эллиптическую форму и развиваются устойчиво до нагрузки, близкой к максимальной В пределах этой стадии нагружения при уровне напряжения меньше критического, выбранном с соответатзующим коэффициентом запаса прочности, допускается эксплуатация стеклянной конструкции.

При максимальной нагрузке на стадии 2 рост микротрещин становится неустойчивым, они объединяются. При этом формируется характерный фокус разрушения сложной формы, контуры которого выходят на гладкую поверхность зеркальной зоны, соответствующей стадии 3 ускоренного роста трещины.

Установленные из опыта критическое значение коэффициента интенсивности напряжений KjKp, форма и критические размеры, например глубина трещины на стадии 1, определяют предельное напряжение и максимальную нагрузку. Линейно упругий характер хрупкого разрушения стекла позволяет эффективно применять линейную механику разрушения для оценки прочности и долговечности с использованием экспериментальных данных о параметрах дефектности и сопротивления росту трещин в конкретных силовых и окружающих условиях нагружения конструкции [2, 5, 6].

Главными дефектами, которые обнаруживаются обычно в фокусе разрушения на зеркальной части поверхности излома трещин в этом слое по своим размерам намного больше и опаснее, чем внутренние дефекты структуры стекла Поэтому под действием внешних сил разрушение стеклянных элементов всегда начинается с поверхности.

|

Рис. 2. Строение излома с фокусом разрушения, удаленным от боковой кромки образца, при кратковременном нагружении (х145)

При кратковременном изгибе и растяжении предельное состояние определяется критическим значением коэффициента интенсивности напряжений Kjjq,, и предел прочности о может быть оценен с учетом критической глубины дефектов по формуле:

|

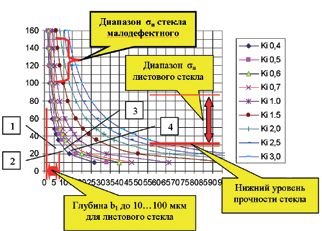

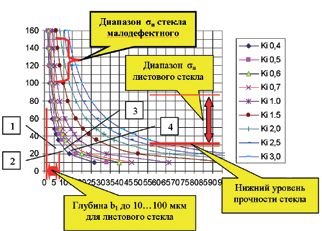

На рис. 3 приведены расчетные зависимости предельных напряжений при изгибе от глубины одиночных поверхностных полуэллиптических трещин в пластине из линейно упругого материала типа стекла, полученные по приведенной выше формуле при различных значениях коэффициента Щщ, в диапазоне 0,4—3 МПа^/м

Здесь Ъ/с — отношение глубины к ширине трещины, у — геометрический фактор, рассчитанный по уравнениям линейной механики трещин для трещины, ориентированной по нормали к растягивающему напряжению при изгибе. Цифрами 1, 2, 3 и 4 указаны графики для значений KjKp, соответственно 0,4; 0,5; 0,6 и 0,7 МПаУм, которые соответствуют результатам определения KjKp для листового стекла различными авторами. В наших опытах при скорости нагружения 1...10 МПа/с значения КІкр были в диапазоне 0,45...0,5 MIlaVM для кратковременных испытаний на изгиб и уменьшались до 0,3...0,4 МПал/м при длительных статических испытаниях в режиме постоянной нагрузки [7].

Стрелками показан диапазон изменения кратковременной прочности обычного листового стекла 100...35 МПа при изменении критической глубины поверхностных дефектов от 10 до 100 мкм Приведенные данные теоретического расчета показывают, что при уменьшении глубины поверхностных микротрещин до 10 мкм и менее можно повысить прочность стекла до 110...170 МПа. Диапазон высокопрочных стеклоизделий с низким уровнем дефектности, который может быть получен за счет повышения качества исходного стекла и технологии его механической обработки, выделен фигурной скобкой.

|

Рис. 3. Диаграммы зависимостей предела прочности материалов типа стекла при изгибе от глубины b поверхностной полуэллиптической трещины (Ь/с = 0,5, у = 1,5, К|кр = 0,4...3МПа√м)

Малые размеры микротрещин — источников разрушения — не позволяют выявлять их на производстве в реальных стеклянных конструкциях известными методами неразрушающего контроля, применяемыми для традиционных конструкционных материалов, например металлов. Поэтому уровнем дефектности и сопротивлением росту трещин в стеклоизделиях следует управлять технологическими способами, за счет внедрения качественной резки, механической обработки и контролируемого термического упрочнения при производстве закаленных и термсупрочненных стеклоизделий.

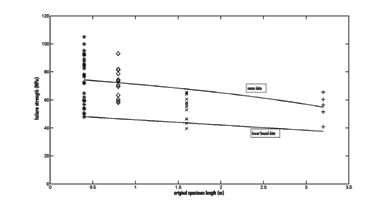

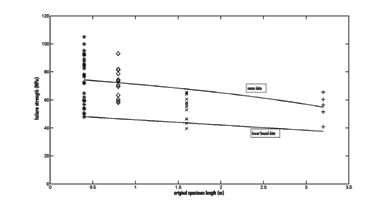

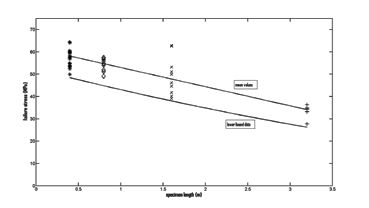

На рис 4 и 5 приведены результаты д-ра ФА Веера о прочности на изгиб пластин толщиной 8 мм флоат-стекла разных размеров, вырезанных из одного листа с габаритами «Джамбо» — 321 х 6,4 м Пластины были изготовлены фирмой van Noordenne glasgroep. Длина изменялась в ггределах 0,4.32 м Ширина составляла 0,1 от длины Край пластин был шлифован и полирован на современных автоматизированных станках Очевидно, что в среднем прочность значительно снижается по мере возрастания размеров стеклоэлементов. Для строительных конструкций важнейшее значение имеет нижняя граница предела прочности, необходимая для назначения допускаемых напряжений, чтобы избежать разрушения при эксплуатации Минимальные значения кратковременной прочности были получены для самых крупных пластин на уровне около 40 МПа (рис 4). Это почти в два раза меньше среднего уровня прочности для малых образцов. Источниками разрушения, в основном, были краевые микротрещины, оставшиеся после механической обработки края пластин. Диапазон полученных результатов полностью соответствует расчетным оценкам предела прочности на изгиб листового стекла с глубиной bj полрллиптических поверхностных микротрещин от 10 до 100 мкм, приведенным на рис 3. о,МПа

|

Рис. 4. Зависимость прочности на изгиб пластин с длиной 0,4; 0,8; 1,6 и 3,2 м

Таким образом, важной причиной проявления масштабного фактора в крупногабаритных строительных стеклянных конструкциях является повышение вероятности образования более глубоких поверхностных микротрещин при изготовлении стеклоэлементов, приводящее к снижению уровня технической прочности. Это необходимо учитывать при использовании результатов испытаний малоразмерных стандартных или других образцов при проектировании стеклянных конструкций больших размеров Наиболее достоверные оценки прочности можно получить при испытании крупногабаритных образцов и натурных строительных элементов с учетом конкретных условий их нагружения при эксплуатации.

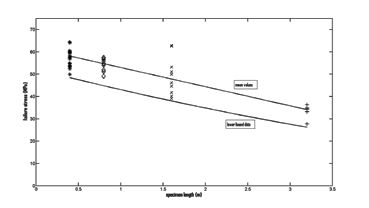

О важности учета способа эксплуатации стеклоэлементов при опенке прочности строительных конструкций можно судить по результатам, приведенным на рис 5 [8 а,МПа

|

Рис. 5. Зависимость прочности на изгиб пластин длиной 0,4; 0,8; 1,6 и 3,2 м при испытании в вертикальном положении

Те же образцы стекла разных размеров из той же партии были испытаны в вертикальном положении. Их прочность оказалась значительно ниже, чем при обычных испытаниях пластин в горизонтальном положении на опорах (рис 4)

Минимальный уровень для крупногабаритных образцов был 28 МПа Это связано с особенностями распределения растягивающих напряжений в области механически обработанного края при испытании в вертикальном положении. Оно близко к однородному растяжению. Поэтому все дефекты, имеющиеся на обеих фасках, всех кромках и других участках края, подвергавшиеся механической обработке, оказывались при сопоставимом уровне напряжений. В результате этого вероятность роста более крупного дефекта оказалась выше Снижение сопротивления росту трещин в условиях растяжения, по сравнению с изгибом, соответствует линейной теории разрушения хрупких материалов Это обстоятельство также может вносить определенный вклад в снижение несущей способности балок с вертикальным расположением плоскости стеклоэлементов, по сравнению с пластинами горизонтальных покрытий и других строительных конструкций.

|

Рис. 6. Испытания образцов 6 мм флоат-стекла с качественно резаной кромкой

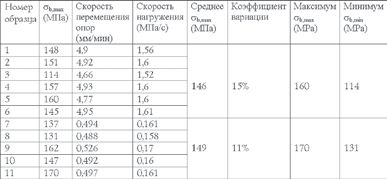

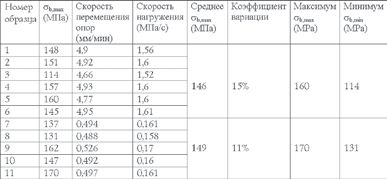

Возможность повышения прочности на изгиб изделий из стекла за счет улучшения технологии резки стекла демонстрируют данные таблицы 1, где приведены результаты испытаний образцов 6 х 40 х 400 мм, изготовленных на оборудовании компании «Альтис-Гласс» из листа размера «Джамбо» качественного флоат-стекла фирмы Pilkington.

Испытания образцов были проведены на машине ZD-4 в горизонтальном положении, как показано на рис 6.

|

Табл.1. Прочность при изгибе качественно резаных образцов стекла

Минимальный уровень предела прочности на изгиб для обеих групп образцов, испытанных при разных скоростях нагружения, значительно увеличился, по сравнению с образцами со шлифованным и полированным краем, и достиг 115...130 МПа Это более чем в 2 раза выше нижних значений для механически обработанных образцов. Разброс результатов оказался небольшим Коэффициент вариации был в пределах 11...15%. Средние значения 145...150 МПа и максимальные результаты оценки прочности 160...170 МПа достигли уровня прочности закаленного стекла В отличие от него, разрушение данных высокопрочных образцов было локализовано вокруг источника разрушения. Это обстоятельство имеет большое значение в случае применения таких прочных стеклоэлементов в слоистых композиционных структурах, например в триплексованньгх панелях для покрытий атриумов и прозрачных павильонов.

Важно отметить, что источником разрушения были не кромочные микротрещины, что характерно для механически обработанного стекла при отсутствии контроля дефектности и прочности изделий, а удаленные от края поверхностные микротрещины на боковой поверхности пластин. Высокий уровень прочности данных образцов обеспечен за счет высокого качества, низкой исходной дефектности поверхности испытанного флоат-стекла в сочетании с тщательностью выполнения технологических операций по его раскрою на автоматизированном столе, а также благодаря принятым мерам по защите поверхности от повреждения при обработке в производственных условиях.

Эти результаты показывают, что причиной низкого уровня технической прочности строительных элементов из листового стекла являются повреждения поверхности, наносимые при их изготовлении, а также на последующих стадиях обращения с ними и в процессе эксплуатации. Поэтому внедрение надлежащего контроля дефектности и прочности изделий на современном производстве строительных стеклянных конструкций является важным направлением повышения прочности стеклянных сооружений

Эффективными способами обеспечения высокого уровня прочности строительного стекла являются закалка или менее интенсивный способ упрочнения, применяемый при производстве термоупрочненного стекла. Нами было показано, что отсутствие на производстве надлежащих методов и системы контроля уровня дефектности стекла и фактического уровня закалочных напряжений на боковых поверхностях и в области края стеклоэлементов является причиной неопределенности в оценке несущей способности термически упрочненного стекла при проектировании строительных объектов (5,6)

|

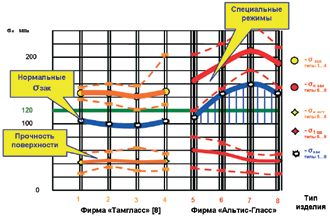

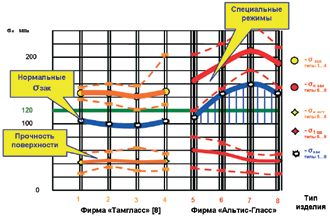

Рис. 7. Сравнение прочности на изгиб закаленного стекла, изготовленного с применением различных режимов термического упрочнения

На рис 7 дано сравнение результатов оценки прочности на изгиб закаленного стекла, изготовленного разными производителями с применением различных режимов термического упрочнения.

Слева приведены данные испытаний образцов, упрочненных фирмой «Тамгласс» с применением стандартных режимов закалки флоат-стекла толщиной 4, 6, 8 и 10 мм (позиции 1, 2, 3 и 4 соответственно). Уровень закалочных напряжений поддерживали в диапазоне 95...105 МПа. Видно, что для изделий толіциной 4—8 мм фактический уровень закалки был близким к задаваемому. Увеличенный разброс значений предела прочности для стекла толщиной 10 мм свидетельствует о том, что в этом случае реальные режимы упрочнения отличались от рекомендованных значительно. Минимальные значения прочности во всех образцах были не ниже 120 МПа и соответствовали требованиям международных стандартов на закаленное стекло.

Другая партия образцов была изготовлена компанией «Альтис-Гласо. Технологические опыты по отработке режимов проводились с учетом результатов механических испытаний стандартных образцов и нестандартных технологических проб. Целью была оценка возможности повышения прочности закаленного стекла на закалочной печи «Тамгласс» HTF — РгоЕ 2138. Результаты испытаний образцов стекла толщиной 4, 6, 8 и 10 мм приведены на рис. 7 справа (позиции 5, 6, 7 и 8 соответственно).

Принятые меры дали возможность повысить сопротивление разрушению поверхности стекла толщиной 4 и 6 мм, по сравнению с образцами фирмы «Тамгласс». Это и повышение уровня закалочных напряжений дало возможность увеличить прочность закаленного стекла в среднем до 160.. .190 МПа.

Наибольший эффект упрочнения был получен на стекле толщиной 8 мм (позиция 7) Минимальный уровень прочности на изгиб достиг 180 МПа и максимальный — 240 МПа Основной эффект получен за счет повышения закалочных напряжений в среднем до 160 МПа Становится очевидным, что существуют резервы повышения прочности и толстого стекла (10 мм и более) — за счет увеличения закалочных напряжений Для тонкого 4 мм стекла на данном оборудовании это направление повышения прочности изделий реализовать трудна.

Выводы

1. Экспериментально показано, что причинами разрушения и низкой прочности строительных стеклянных конструкций являются недостаточное качество обработки поверхности и небрежное обращение со стеклом на производстве, при его транспортировке и монтаже.

2. Источниками разрушения стеклянных конструкций являются преимущественно поверхностные дефекты типа микротрещин, которые предпочтительнее контролировать технологическими методами и с помощью надлежащих механических испытаний.

3. Использование высококачественного флоат-стекла при условии снижения поверхностной дефектности края при обработке стекла является перспективным способом получения высокопрочных композитных структур с прочностью при изгибе, достигающей уровня, характерного для термоупрочненного и закаленного стекла. При этом характер разрушения может сохраняться близким к виду разрушения отожженного стекла, что является важным для обеспечения безопасности композитных элементов на закритической стадии нагружения.

4. Закалка и термоупрочнение стекла являются надежными способами повышения сопротивления росту трещин при условии тщательного контроля поверхностной дефектности и фактического уровня закалки при изготовлении прочных элементов конструкций из стекла.

Литература

Родичев Ю.М., Институт проблем прочности им. Т.С. Писаренко HAH Украины, Тел./факс +38 044 2865257 тел.+38 044 2859613 E-mail: rym@ipp.kiev.ua Веер Ф.,

Аельфтский университет технологии, Нидерланды,

f.a.veer@tudelft.nl Музыка Ю.К., компания «Алътис-Гласс»,

Киев, Украина, E-mail: ukraltis@com.ua

|