|

Композитные несущие стеклоэлементы имеют много преимуществ по сравнению с монолитными стеклянными конструкциями [1, 2]. Использование высокой прочности, пластичности или вязкого поведения дополнительных структурных элементов увеличивает безопасность и прочность стеклянных композитов. Однако, главные особенности механического деформирования, прочности и разрушения остаются зависящими от преимущественного влияния упругой и хрупкой природы стеклянных компонентов на общее конструкционное поведение композитов. [1]. На основе этой позиции разработан технический подход для оценки и управления прочностью и долговечностью композитных стеклоэлементов. Управление прочностью стеклянного композита предусматривает использование некоторых контрольных испытаний механического состояния стеклянных компонент композита вместе со специфическими конструкционными и технологическими решениями по повышению прочности и ее поддержанию в различных эксплуатационных условиях [1-5]. В статье обсуждаются некоторые результаты оценки и управления качеством, прочностью и долговечностью отожженного и упрочненных стеклянных элементов, как компонент композитов с повышенной несущей способностью.

Ключевые слова: Стекло, композит, качество, конструкционная прочность, долговечность

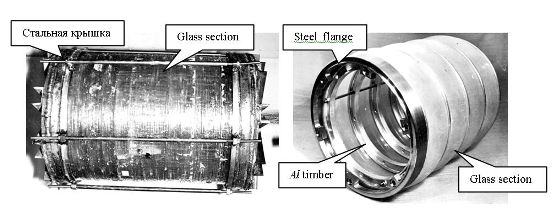

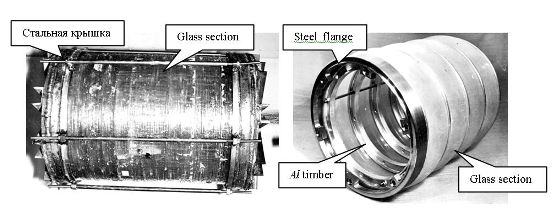

Введение. Композитные несущие стеклоэлементы имеют много преимуществ по сравнению с монолитными стеклянными конструкциями [1, 2]. Прочные герметичные оболочки для морских корпусных конструкций высокого давления, изготовленные из листового стекла или прессованных стеклоэлементов (рис. 1), иллюминаторы и авиационное остекление, а также несущие строительные конструкции типа ступеней лестниц, многослойных пластин и колонн являются композитными структурами.

|

Рис. 1. Прочные композитные оболочки из стекла для внешнего давления

На рис. 1 показаны композитная цилиндрическая секция, собранная из колец листового стекла (слева), и гибридная стекло-металлическая оболочка из прессованных стеклянных секций с алюминиевыми шпангоутами и стальными фланцами (справа). Эти оболочки, изготовленные с использованием адгезионных соединений, были испытаны при внешнем давлении в диапазоне 40…78 MПa [1] and 30 MПa, соответственно. Высокий уровень удельной прочности на сжатие, прозрачность и другие положительные конструкционные свойства стекла дополняются свойствами конструкционных материалов дополнительных структурных компонентов. В результате этого предельное сжимающее напряжение для композитных стеклянных секций, представленных на рис. 1 (слева), было в диапазоне 660…860 MПa при однократном и многократном нагружении в камере высокого давления. Показано, что максимальные значения эксплуатационного давления для этих типов оболочек могут быть в диапазоне 40…60 МПа при кратковременном и длительном нагружении. Экспериментальные значения прочности на сжатие до 1000…2000 MПa были получены при одноосном и двухосном сжатии, а также при испытаниях внешним давлением композитных стеклянных элементов на основе компонентов из листового стекла [1]. Опыт разработки морских оболочек высокого давления на основе использования высокой прочности стекла на сжатие при определенных условиях может быть полезным для других областей техники. Мы полагаем, что вскрытые резервы прочности стекла на сжатие могут быть использованы в строительной индустрии и машиностроении для повышения эффективности несущих стеклянных конструкций.

Использование высокой прочности, пластичности или вязкого поведения дополнительных армирующих компонентов может изменить механическое поведение стеклянных композитов и дать возможность увеличить их безопасность и прочность. Однако, главные особенности механического деформирования, прочности и разрушения остаются зависящими от преимущественного влияния упругой и хрупкой природы стеклянных компонентов на общее конструкционное поведение композитов при эксплуатационных нагрузках [1,2]. Многослойное пулестойкое стекло и композитные кольца на основе компонентов из листового стекла для прочных оболочек показаны на рис. 2. Очевидно, что разрушение пулестойкого стекла, также как и композитных колец, расположенных на переднем плане фотографии, зависит в основном от качества и прочности стеклянных копонентов.

Рис. 2. Многослойное пулестойкое стекло и композитные кольца из

компонентов на основе листового стекла

Для стеклянных композитных структур характерны некоторые важные особенности проектирования. Объемное содержание стеклянных несущих компонентов достигает 90…95 %, что значительно выше, чем у других традиционных волокнистых и слоистых композитных материалов. Эти компоненты имеют монолитную или крупноразмерную блочную структуру. Их характерные размеры такие как толщина на порядок больше, чем размеры адгезионных и армирующих компонентов из других конструкционных материалов. На рис. 2 показано, что в случае разрушения даже одного из стеклянных слоев может быть полностью разрушена или необратимо повреждена вся композитная конструкция. Небольшое локальное повреждение поверхности и более значительное разрушение стеклянных компонентов может быть причиной деградации несущей способности композита в целом.

Технический подход, обсуждаемый в данной статье, предусматривает оценку и управление прочностью и долговечностью стеклянных композитных элементов, основываясь на концепции специфического преимущественного влияния стеклянных компонентов на механическое поведение стеклокомпозитов под нагрузкой. Чем более прочными и долговечными являются стеклянные компоненты, тем выше может быть несущая способность композитной стеклянной конструкции. Управление прочностью стеклокомпозитов предусматривает использование некоторых контрольных испытаний механического состояния стеклянных компонентов в композите в совокупности со специфическими конструкционными и технологическими решениями по повышению и обеспечению прочности в различных условиях эксплуатации [1-5]. В статье обсуждаются некоторые результаты оценки и управления качеством, прочностью и долговечностью отожженного и упрочненных стеклянных элементов, как компонент композитов с повышенной несущей способностью.

Прочность стеклянных компонентов и несущая способность стеклокомпозитов

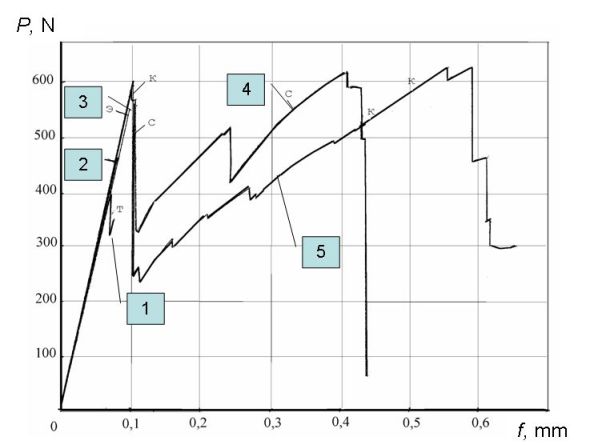

Механическое поведение перспективных стеклянных композитов существенно отличается от поведения при механическом нагружении монолитного стекла и обычного триплекса. Кривые деформирования некоторых армированных стеклянных композитов при 3-х точечном изгибе показаны на рис. 3. Длина образцов была 150 мм, ширина – 25 мм и расстояние между нижними опорами – 115 мм. Образцы испытаны на испытательной машине “Instron-1126”. Скорость перемещения траверсы была 1 мм/мин. Представлены кривые для триплекса из 5 мм отожженного стекла с ПВБ пленкой 0,37 мм (кривая 1) и тот же триплекс армированный различными способами с использованием упрочняющего покрытия на растянутой поверхности. Армирующие элементы были нанесены на растянутую поверхность нижнего слоя стекла. Борное и Кевларовое волокна, а также стальная проволока были ориентированы вдоль оси образцов и покрыты слоем эпоксидного компаунда с толщиной около 1,6 мм.

Рис. 3. Кривые деформирования армированных слоистых стеклокомпозитов при изгибе. (Данные получены совместно с к.т.н. Земцовым М.П.

и к.т.н. Скрипченко В.И.)

1 – триплекс 5-0.37-5 mm (ПВБ); 2 – армированный триплекс (эпоксидный

компаунд с волокнами бора); 3 – упрочненный триплекс (эпоксидное

покрытие); 4- армированный триплекс (эпоксидный компаунд со стальной

проволокой); армированный триплекс (эпоксидный компаунд с Кевларом)

Кривые 2 и 3 для триплекса с эпоксидным покрытием, армированным бором, и эпоксидным покрытием являются подобными обычным кривым линейного деформирования монолитного и слоистого стекла (кривая 1). Очевидно, что для этих кривых, а также кривых 4 и 5 (армированный триплекс со стальной проволокой и Кевларом) на первой стадии деформирования композитов, заканчивающейся моментом разрушения нижнего стекла при растяжении, характерен практически одинаковый угол наклона. Величина модуля упругости стекла, изгибная жесткость стеклянных слоев, а также прочность и долговечность стекла имеют преимущественное значение до момента начала разрушения стеклянного компонента. Влияние армирующих компонентов, таких как боропластиковое покрытие и другие типы армирования, показано в виде увеличения предельного напряжения и изменения закритического поведения слоистой композитной структуры в более безопасную форму. В результате армирования триплекса предельная нагрузка для композитных образцов была повышена с 400 Н до 600 Н.

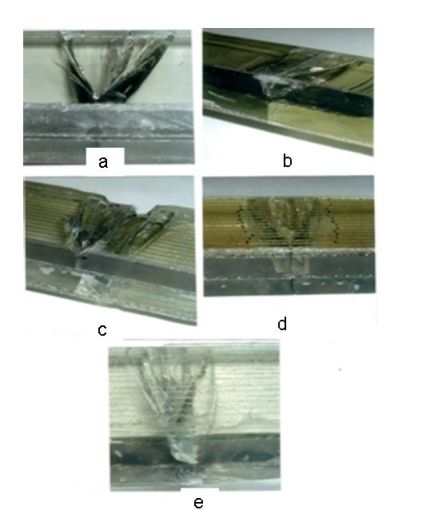

Характер разрушения испытанных композитных стеклянных образцов показан на рис. 4.

Рис. 4. Характер разрушения образцов армированного триплекса.

a – базовый триплекс ; b – триплекс с эпоксидным покрытием ; c – триплекс с бороволокном; d – триплекс со стальной проволокой; e – триплекс с Кевларом.

Во всех испытанных композитных структурах источниками разрушения были краевые микротрещины, расположенные на растянутой поверхности стеклянных элементов. Для армированных композитов характерна хрупкая мода разрушения. Эти виды разрушения зависят главным образом от механического состояния стеклянных компонентов. Существенное падение нагрузки, отмеченное на кривых 3,4 и 5 на рис. 3 после завершения первой стадии разрушения композита при прогибе f = 0.1 мм, является результатом нестабильности трещин и большой площади разрушенной части стеклянных элементов. Второй слой стекла также разрушается в этот момент. Несущая способность и механическое поведение испытанных стеклокомпозитов на закритической стадии нагружения конструкционных элементов может быть более устойчивым, если объемная доля армирующих компонентов будет значительно увеличена, и их адгезионные связи с фрагментами стекла после разрушения стеклянного слоя будут достаточно прочными.

Следовательно, увеличение прочности стеклянных компонентов является важным направлением повышения несущей способности и долговечности конструкционных композитных стеклоелементов. Другое перспективное направление может быть связано с использованием сжатых стеклянных элементов, как высокопрочных компонентов композитных и составных конструкций.

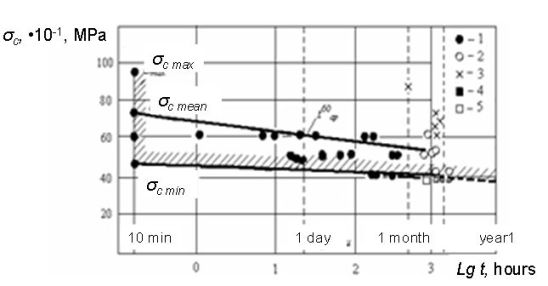

На рис. 5 представлены результаты экспериментального изучения прочности на сжатие стекла при длительном контактом нагружении [6]. Стеклянные стержни испытывали при одноосном сжатии между плоскими стальными пластинами без прокладок. Средний уровень прочности при 10 мин продолжительности нагружения было около 750 МПа. Длительная прочность на сжатие уменьшилась до 500 МПа. Минимальные значения контактной прочности стеклянных образцов пи сжатии изменялась медленно. Минимальные значения при длительном нагружении были около 400 МПа. Это в 10 раз выше, чем прочность стекла на растяжение и изгиб. Эти результаты показывают, что высокопрочные соединения и многие другие технические решения, разработанные для оболочек высокого давления, могут быть эффективно использованы в некоторых строительных конструкциях, работающих при сжатии.

Рис. 5. Кривые длительной прочности стеклянных стержней

при контактном одноосном сжатии

Это направление использования конструкционной прочности стекла на сжатие в строительстве было продемонстрировано в проектах безрамного стеклянного купола [7], композитной блочной структуры Мемориала 11 Марта в Мадриде [ 8] и в использовании сжатого стеклянного слоя как части предварительно напряженной несущей системы [9]. Грубая оценка среднего уровня сжимающих напряжений в композитной блочной структуре, изготовленной из боросиликатного стекла [ 8], дает значение около 0,25…0,3 МПа. Это более чем на три порядка ниже по сравнению с минимальным значением длительной прочности при сжатии, представленным на рис. 5. Следовательно, значительные резервы прочности стекла на сжатие могут быть использованы более эффективно в архитектурном дизайне строительных стеклянных конструкций.

Оценка и управление прочностью и долговечностью стеклянных компонентов

Прочность и долговечность стекла являются параметрами, зависящими от качества обработки, фактического состояния поверхности стекла и эффективности технологии упрочнения [1, 3-5]. Поэтом у проблемы оценки прочности и долговечности композитных стеклянных несущих конструкций должны решаться на основе данных о фактическом механическом состоянии стеклянных элементов композита [10].

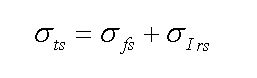

Прочные слоистые и другие несущие композитные структуры, состоящие из термически упрочненных стеклоэлементов, имеют широкую сферу применения в современной архитектуре [3]. Но оценка их фактической прочности на изгиб и надежности характеризуется большой степенью неопределенности, не смотря на существование специальных строительных норм [3, 10-13]. В отличие от отожженного стекла, некоторые дополнительные факторы оказывают значительное влияние на механическое поведение термоупрочненных (HS - стекло) и полностью закаленных (FT - стекло) стеклянных элементов. Две главные составляющие определяют уровень прочности термически упрочненного стекла σts, как это может быть проиллюстрировано уравнением 1:

Первая составляющая σfs это сопротивление разрушению поверхности или «чистая» прочность поверхности стекла, связанная с состоянием поверхностных микротрещин и типом напряжений, вызванных внешними силами. Обычно полагают, что сопротивление разрушению поверхности стекла равно исходной прочности отожженного стекла [11,13]. Но фактические данные о сопротивлении хрупкому разрушению поверхности закаленного стекла, подкрепленные измерениями для понимания влияния агрегатов печи и режимов обработки изделий, отсутствуют. Остаточные напряжения сжатия σrs, обусловленные процессом закалки, это вторая составляющая прочности упрочненного стекла.

Истинный уровень поверхностных сжимающих напряжений, расположенных вокруг конкретного источника разрушения, неизвестен. Но он должен быть точно определен для оценки прочности элемента из упрочненного стекла. Стандартные оптические измерения, выполненные в соответствии с пунктом B.1.2. стандарта EN 12150-2:2004, не дают ответа на этот вопрос. В целом соответствующее изменение дефектности поверхности стекла, а также фактические параметры остаточных поверхностных напряжений сжатия и их реальное влияние, имеющее место при термической обработке конструкционных элементов, изучены недостаточно. Поэтому определение прочности упрочненных стеклоэлементов с учетом фактического вклада обоих указанных этих компонент - σfs и σrs является сейчас сложной актуальной проблемой закалки стекла и проектирования строительных конструкций.

Качество технологии закалки стекла играет ведущую роль в решении этой проблемы. Последние уточненные экспериментальные результаты показали, в частности, что параметры статистического распределения прочности на изгиб пластин из HS- и FT- стекла могут по разному зависеть от качества механической обработки края и закалки под влиянием остаточных напряжений и различных условий нагружения [3]. Вот почему оптимизация технологии закалки стекла с использованием экспериментальных данных о параметрах прочности и разрушения стеклоизделий могут быть важным инструментом для гарантирования надежности несущих архитектурных конструкций из стекла. Целью исследования была оценка реального влияния поверхностной дефектности, сопротивления стекла хрупкому разрушению и остаточных напряжений на несущую способность термоупрочненных и полностью закаленных стеклянных пластин при изгибе. Важной задачей было показать, что вся технология закалки стекла целиком определяет основные составляющие прочности упрочненного стекла.

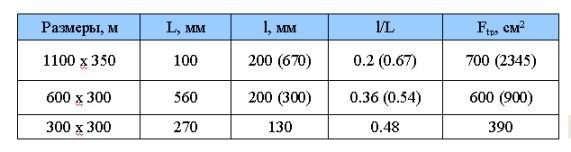

При исследовании были использованы специальные и стандартные образцы из отожженного и закаленного бесцветного флоат стекла толщиной h = 4…12 мм:

- «стандартные» 1100 х 350 х h,; площадь 3500 cм2

- «½ стандартных » 600 х 300 х h; площадь 1960 см2

- «¼ стандартных » 300 х 300 х h. площадь 810 сm2

Образцы были изготовлены на производственной линии на основе печи “Tamglass” HTF-ProE 2136.

Параметры испытаний на изгиб образцов по 4-х точечной схеме (расстояние между нижними и верхними опорами – L и l, соотношение l/L и площадь рабочей части Ftp) даны в таблице 1.

Таблица 1. Данные о сериях образцов для испытаний отожженного и

закаленного стекла

Некоторые образцы были испытаны с параметрами, указанными в скобках, чтобы оценить влияние схемы нагружения на результаты испытаний. Было показано, что результаты, полученные при разных схемах нагружения, были почти одинаковы для образцов с одинаковой толщиной и они были сопоставимыми для всех трех типов размеров образцов. Края образцов были шлифованы и полированы по обычной технологии для строительных стеклянных элементов.

Были использованы гидравлические испытательные машины ZD-4 и ZD-40. Скорость повышения изгибающих напряжений при испытании была в пределах 0,2…2 MПa/с в зависимости от гибкости образца и в соответствии со схемой его нагружения.

Специальный метод фрактографии был применен для изучения глубины и геометрических параметров поверхностных микротрещин – источников хрупкого разрушения в испытанных образцах отожженного и закаленного стекла [5,11]. Были определены предельные параметры микротрещин, характерных для стадии 1 докритического роста трещины при изгибе.

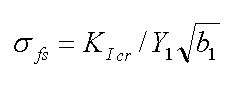

На основе этих экспериментальных данных и линейной механики хрупкого разрушения мы рассчитывали сопротивление разрушению поверхности стекла - σfs, применяя уравнение 2:

где KIc – критическое значение коэффициента интенсивности напряжений; в соответствии с нашими экспериментальными результатами было принято, что KIc = 0,5 MПa√M для этого стекла; b1 - предельное значение глубины b1 микротрещины в фокусе разрушения на докритической стадии 1 роста трещины и образования формы поверхности излома; Y1 - геометрический параметр микротрещины в фокусе излома, рассчитанный на основе экспериментальных значений соотношения b1/ A1 на критической стадии 1 роста трещины и соотвествующих уравнений механики разрушения; A1- длина микротрещины, измеренная вдоль поверхности на критической стадии 1.Фактический уровень локальных закалочных напряжений сжатия возле источника разрушения в закаленном стеклоэлементе оценивали используя рассчитанное значние компоненты σfs по уравнению 3:

Поэтому общее решение для оценки прочности термически упрочненных стеклянных элементов при изгибе может быть показано уравнением 4:

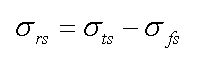

Результаты наших испытаний были проанализированы и сравнены с известными фундаментальными данными по HS- и FT-стеклу, полученными для 15 различных производственных линий [13] и другими результатами [3, 5]. Некоторые данные о прочности на изгиб отожженного стекла, полученные для различного состояния стекла и с использованием различных образцов, показаны на рис. 6. Были испытаны образцы, изготовленные из недавно изготовленных листов стекла. Некоторые образцы до испытаний были выдержаны в лабораторных условиях 4 года. В дополнение были использованы некоторые данные о прочности отожженного стекла других авторов [3,14]. Главной тенденцией является уменьшение прочности отожженного стекла при увеличении его толщины. Длительное хранение неупакованных изделий и небрежное обращение являются неприемлемыми для производства прочного упрочненного стекла из-за дополнительного повреждения стекла. Низкое исходное качество стекла и недостаточная степень механической обработки края стеклоэлементов в случае плохо организованного контроля качества при обработке стекла являются причинами низких значений и очень низкого уровня минимальной прочности на изгиб – до 25…30 МПа. Это было убедительно показано статистически достоверными испытаниями [3].

Рис. 6. Качество и прочность на изгиб σb отожженного стекла

в зависимости от толщины пластин

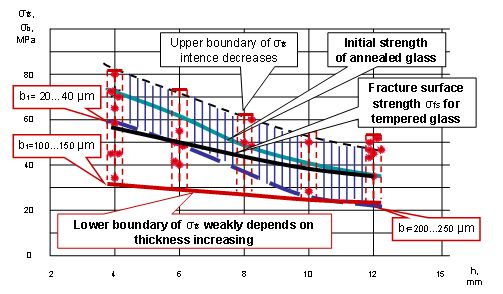

Рис. 7 показывает, что сопротивление поверхности разрушению σfs для пластин из закаленного стекла ниже, чем исходная прочность отожженного стекла σb. Это результат дополнительного подрастания наибольших поверхностных микротрещин под влиянием термической обработки и контактных условий при взаимодействии с твердыми элементами оборудования линии закалки. Было также показано, что при обычных условиях закалки глубина наибольших поверхностных микротрещин может увеличиться в три – пять раз по сравнению с исходной глубиной в обычных условиях закалки. В результате этого уменьшается сопротивление разрушению поверхности закаленного стекла и нижняя граница экспериментальных значений σfs слабо изменяется от 30 MПa для 4 мм до 20 MПa для стекла с толщиной 12 мм.

Поэтому нежелательно использовать оценку прочности на изгиб закаленного стекла σts , основываясь на результатах испытаний σb исходного отожженного стекла. Согласно уравнению (1) фактическая прочность элементов из HS- и FT-стекла может значительно изменяться в зависимости от качества процесса закалки и эффективности контроля состояния поверхности стеклоизделия, используемого в реальной производственной практике.

Рис. 7. Влияние толщины стекла на уменьшение сопротивления разрушению поверхности стекла в условиях закалки

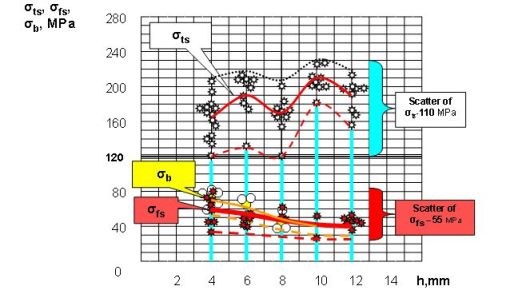

Рис. 8 показывает экспериментальные результаты прочности на изгиб σts для FT-стекла и малое влияние сопротивления разрушению поверхности упрочненного стекла σfs на их изменение в зависимости от различной толщины стекла. Главным образом на прочность при изгибе закаленного стекла влияет уровень закалочных напряжений. Вид зависимости от толщины для прочности закаленных образцов не соответствует форме кривой изменения сопротивления разрушению поверхности упрочненного стекла. Вследствие того, что уровень закалочных напряжений значительно выше, чем сопротивление поверхности разрушению, нижняя граница значений прочности закаленных образцов σts повышается до 160…180 MПa для более толстого стекла, тогда как механическое сопротивление поверхности стекла σfs снижается до 20…30 MПa.

Рис. 8. Сопротивление поверхности разрушению σfs и прочность на изгиб σb закаленного стекла

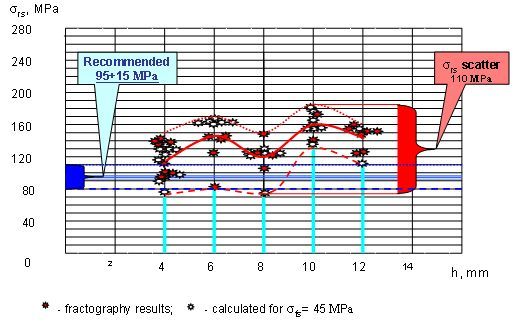

Было показано, что влияние термического упрочнения на прочность упрочненного стекла с различной толщиной в первую очередь зависит от уровня закалочных поверхностных напряжений сжатия σrs, прямо связанных с качеством закалки и конкретным режимом термической обработки (рис. 9). Чрезмерный фактический уровень закалочных напряжений сжатия (до 180 МПа вместо рекомендованных 80…110 МПа) и высокий разброс этих напряжений (до 110 МПа) являются причинами избыточной прочности на изгиб и большой дисперсии испытанного закаленного стекла и результатов [13]. Чем выше остаточные напряжения сжатия, тем выше прочность упрочненного стекла.

Рис. 9 Остаточные напряжения сжатия и качество упрочненного стекла

Результаты длительных испытаний на изгиб образцов, соответствующих нормам ЕN, и пластин закаленного 4 и 6 мм стекла 2,5 х 0,5 М показали возможность увеличения уровня допускаемых длительных напряжений до 80…100 MПa, если на производственной линии закалки будет гарантировано высокое качество стеклянных элементов.

Заключение

Разработан технический подход для оценки и управления прочностью и долговечностью композитных стеклянных элементов, основанный на концепции преимущественного влияния упругой и хрупкой природы стеклянных компонентов на конструкционное поведение композита в целом. Управление прочностью предусматривает использование определенных контрольных испытаний механического состояния стеклянных компонентов композита в сочетании со специфическими конструкционными и технологическими решениями для повышения и обеспечения прочности в различных эксплуатационных условиях.

Благодарности

Это исследование было выполнено благодаря финансовой поддержке Национальной академии наук Украины по проекту № 9 и технической поддержке Компании «Альтис-Гласс».

Литература

[1]. Писаренко Г.С., Aмельянович K.K, Koзуб Ю.И., Родичев Ю.M., Oхрименко Г.M., Прочные оболочки из силикатных материалов.- Kиев: Наукова Думка, 1989.-224 с.

[2]. O’Callaghan J., Glass Structures from Stairs to Cubes.- Challenging Glass. Conference on Architectural and Structural Application of Glass.-Faculty of Architecture, TU DELFT.- IOS Press.-2008.-PP 29-37.

[3]. Veer F.A., Louter P.C., Bos F.P., The strength of architectural glass.- Challenging Glass. Conference on

Architectural and Structural Application of Glass.-Faculty of Architecture, TU DELFT.- IOS Press.-

2008.-PP 419-428.

[4]. Devigili M., Flandoli F., Froli M., The Challenge of Predicting Glass Lifetime.- Challenging Glass. Conference on Architectural and Structural Application of Glass.-Faculty of Architecture, TU DELFT.- IOS Press.-2008.-PP 331-340.

[5]. Rodichev Yu., Tregubov N., The Challenge of Quality and Strength of the Hardened Architectural Glass.- Proceedings GPD 2009, Tampere, Finland.

[6]. Pisarenko G.S., Rodichev Yu.M. and Soluyanov V.G., Compression Resistance of Technical Glass in Prolongated Loading.- Strength of Materials, V.6, No.1, 1974.-PP 38-40.

[7]. Blandini L. Structural use of adhesives in glass shells.- Conference on Architectural and Structural Application of Glass.-Faculty of Architecture, TU DELFT.- IOS Press.-2008.-PP 185-192.

[8]. Paech C., Göppert K. Innovative glass joints – The 11 March Memorial in Madrid.- Conference on Architectural and Structural Application of Glass.-Faculty of Architecture, TU DELFT.- IOS Press.-2008.-PP 111-118.

[9]. Weller B., Reich S., Ebert J. Testing on space grid structures with glass as compression layer.- Conference on Architectural and Structural Application of Glass.-Faculty of Architecture, TU DELFT.- IOS Press.-2008.-PP 155-162.

[10]. Rodichev Yu.M. Problems of technological and constructional strengthening of glass for architecture and new fields of glass industry // Glass Processing Days: Conf. Proc., June 1999. – Tampere, Finland. – PP 162-165.

[11] Rodichev Yu.M., Netychuk A.V., Bodunov V.P., Yevplov Yu.N. Bending Strength and Fracture of Glass Materials under the Different Loading Conditions, “Glass Performance Days” Conf. Proc., Tampere, Finland, 2007.-P.P.615-618.

[12] Rodichev Yu.M., Influence of technology and scale effect on bending strength of thermally strengthened flat glass elements. Journal “Translucent constructions”.- S - Petersburg.- N 3 (59). 2008.- PP 43-51 (Rus).

[13] Schiavonato M., Mognato E., Redner A.S., Stress measurement, fragmentation and mechanical strength.- Proceedings of International Conference „Glass Processing Days 2005”.- Tampere, Finland.- PP. 92-95.

[14] Сorti R., Kaonpää A., Nikkilä A.-P. Effect of different edges treatments on the 4-point bending strength

of normal and tempered glass.-GPD-2005 Conf. Proc.-Tampere.-Finland.-2005.-PP 50-53.

Родичев Юрий

Институт проблем прочности им. Г.С. Писаренко, Украина, rym@ipp.kiev.ua,

Материала подготовлен для V Международной отраслевой научно-технической конференции «Санация фасадов зданий и экономия энергии»

|